Les alliages à base de nickel, qu’on appelle « superalliages », sont des matériaux stratégiques dans le domaine de la propulsion aéronautique et spatiale puisqu’on ne saurait pas fabriquer les turboréacteurs pour aéronefs et les moteurs spatiaux sans les mettre en œuvre. Les alliages les plus performants utilisés aujourd’hui résultent du développement continu au cours du siècle dernier d’alliages dont ont eu d’abord besoin les fabricants de machines produisant de l’énergie, c’est-à-dire les turbines pour applications navales, industrielles et enfin aéronautiques. Cet article relate ces évolutions et les principales étapes du développement de cette famille de matériaux.

La « Préhistoire » : avant 1920

De tous temps, l’homme a eu besoin de matériaux de bonne résistance mécanique et pouvant supporter des températures bien supérieures à la température ambiante : il a ainsi mis en œuvre dès la Préhistoire des alliages métalliques (familles des bronzes puis des alliages à base de fer) ainsi que des céramiques. La révolution industrielle du xixe siècle a vu l’apparition des turbines à vapeur, dont les premiers modèles brevetés en Angleterre par Charles Parsons en 18841 servaient à la propulsion de bateaux. Ce brevet racheté par George Westinghouse a permis à ce dernier de développer des turbines pour produire de l’électricité aux États-Unis dès les années 1900 : on est alors passé en une vingtaine d’années d’une puissance de 10 CV (soit 7,5 kW) à 300 kW, ce qui a considérablement accru les sollicitations mécaniques et thermiques dans ces machines et a nécessité l’emploi de matériaux alliant une bonne résistance sous ces deux aspects. Les premiers matériaux utilisés étaient naturellement des alliages à base de fer, auxquels on commençait à ajouter du chrome et du nickel. Le nickel (Ni), élément chimique métallique, a été identifié au milieu du xviiie siècle par le Suédois Cronstedt. Les utilisations du nickel demeurent longtemps marginales en raison de son coût élevé. L’industrie du nickel démarre à la suite de la découverte de gisements en Nouvelle-Calédonie en 1874 dans un contexte de course aux armements qui a poussé à la mise au point des aciers spéciaux. Les minerais silicatés exploités en Nouvelle-Calédonie ont pu être traités grâce au procédé de l’Allemand Theodor Fleitmann pour le compte de la société Le Nickel dans les années 1880. Le traitement des minerais sulfurés canadiens a été résolu par l’Anglais Ludwig Mond en 1890 (procédé « nickel carbonyle »). Les premiers alliages à base de nickel sont obtenus en y ajoutant du cuivre (Cu) ou du chrome (Cr). L’Américain Ambrose Monell dépose en 1906 un brevet d’alliage 70Ni-30Cu (US811239) qu’il baptise le Monel 400, pour des applications dans l’industrie chimique2. Presque simultanément, l’Anglais Albert Marsh dépose un brevet d’alliage 80Ni-20Cr (UK2129) pour thermocouples, résistors et éléments de chauffage3. Ces alliages très résistants à la corrosion et l’oxydation, présentent en outre une bonne tenue mécanique à des températures élevées : ce sont là les matériaux « fondateurs » à partir desquels va se déclencher la « grande épopée » des alliages de nickel qu’on appellera plus tard « superalliages ».

La Genèse des superalliages dans l’entre-deux-guerres (1920-1940)

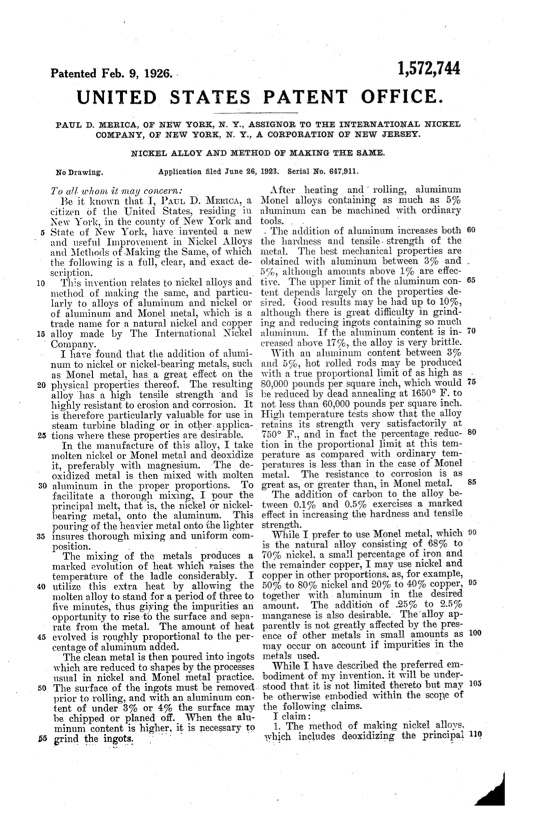

Les travaux se multiplient dans les années 1920 avec beaucoup de dépôts de brevets en Grande-Bretagne ainsi qu’aux États-Unis et c’est l’Américain Paul Merica4, ingénieur dans l’International Nickel Company (Canada), qui, en ajoutant 5 % d’aluminium (Al) à un alliage Monel 400 (67Ni-30-34Cu + Silicium (Si), Fer (Fe), Manganèse (Mn)), observe une forte augmentation de la résistance mécanique jusqu’à 500 °C après traitement de vieillissement5 (fig. 1). Cet alliage est baptisé Monel K500 et sera utilisé pour des ailettes de turbine à vapeur. Le brevet US1572744 est délivré le 26 juin 1923 (fig. 1).

Fig. 1.a. Paul D. Merica

(Auteur inconnu, début xxe siècle, domaine public)

Fig. 1b. Le brevet de Paul D. Merica

(Paul D. Merica, Nickel alloy and method of making the same, www.google.com/patents/US1572744, consulté le 4/05/2020)

On peut le considérer comme le premier brevet « Superalliage base nickel », puisque, même si cette dénomination n’apparaîtra qu’au milieu des années 19406, le principe même de durcissement7 par précipitation de Ni3Al (baptisé ultérieurement γ) qui fait la spécificité de ces alliages, est mis en œuvre sans le savoir. En effet, il ne sera réellement observé qu’en 1951 par Andrew Taylor et Robert Floyd en Microscopie électronique à transmission8.

Les travaux se multiplient aux États-Unis mais aussi, en particulier sur des alliages base NiCr, en Angleterre (Norman Pilling et Robert Bedworth), en Allemagne et en France9 où Pierre Chévenard (fig. 2) est considéré comme un grand spécialiste du domaine. Ce dernier, travaillant alors dans l’usine d’Imphy du groupe S. A. Commentry, dépose au nom de cette société une série de brevets dont le premier (UK36698/28) est délivré en 1929 en Angleterre pour une nuance NiCrAl qui est mise en œuvre sur des ailettes de turbines à vapeur.

Fig. 2. Pierre Chevenard

(Chaudron Georges, « Pierre Chevenard (1888-1960) », In Bulletin de la Société française de Minéralogie et de Cristallographie, vol. 84, 1, 1961. p. 4-2. https://www.persee.fr/doc/bulmi_0037-9328_1961_num_84_1_5439, consulté le 4/05/2020)

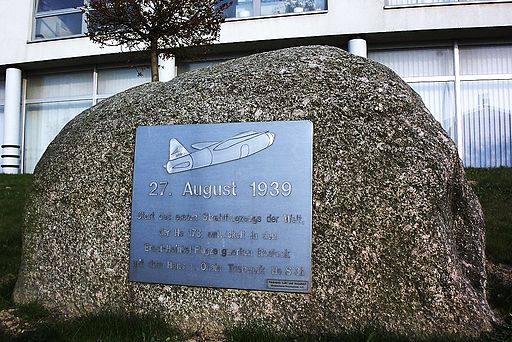

Ces alliages répondent aux spécifications des turbines à vapeur et à gaz dans lesquelles la température ne dépasse pas 550 °C. Mais la nécessité de disposer de matériaux tenant à très haute température va considérablement s’accroître avec le développement des turboréacteurs aéronautiques10 dont le principe est défini dans des brevets déposés simultanément en 1930 par l’Anglais Frank Whittle et l’Allemand Hans von Ohain. C’est Whittle qui fait tourner le premier turboréacteur en 1937 (fig. 3) mais c’est à von Ohain que revient l’honneur de faire voler le premier « avion à réaction » en 1939, un Heinkel He178 équipé d’un turboréacteur HeS3 (fig. 4).

Fig. 3a. Frank Whittle.

Frank Whittle ajuste une règle à calcul alors qu’il est assis à son bureau au ministère de la production aéronautique.

(Gouvernement britannique, photographie CH 11867, de la collection de l’Imperial War Museums, 30 décembre 1943)

Fig. 3b. Frank Whittle fit tourner le premier turboréacteur aéronautique W2/700 en 1937.

(Gaius Cornelius, 22 janvier 2006, domaine public)

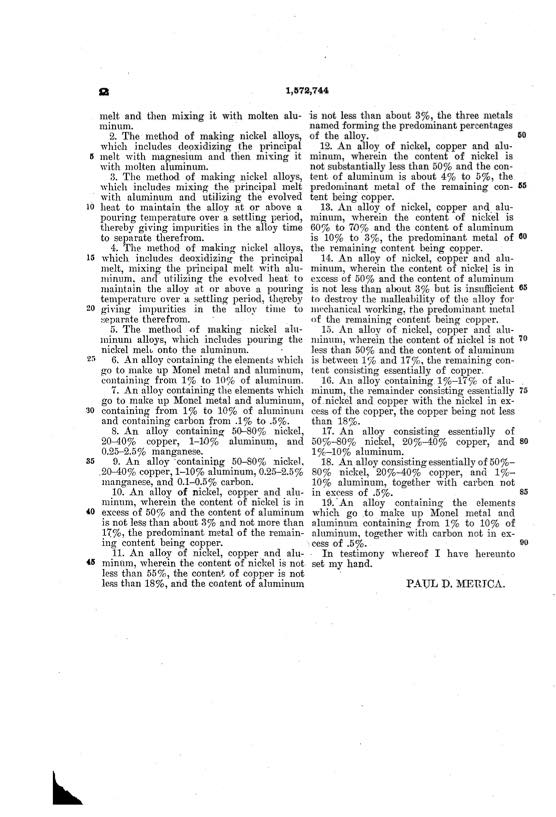

Fig. 4a. Le turboréacteur HeS 3B de Hans von Ohain.

(Cliff, 7 mars 2009, Creative Commons Attribution 2.0 Générique)

Fig. 4b. Plaque commémorative, érigée à Rostock (Allemagne), du premier vol en 1939 de l’avion à réaction allemand He178 équipé du turboréacteur HeS3.

(Ch. Pagenkopf, 21 mars 2008, Creative Commons Attribution – Partage dans les Mêmes Conditions 3.0 (non transposée))

Le premier avion à réaction britannique, un Globster E28/39 équipé d’un réacteur Whittle W2/700, volera seulement deux ans plus tard.

Le premier superalliage réellement utilisé sur un moteur d’avion11 est le « TiNiDur » dérivé de l’alliage P193 développé par la société allemande Krupp : on le trouve sur des aubes de turbine forgées du turboréacteur allemand Jumo 00412 de la société Junkers dont le premier modèle tourne en 1940 (fig. 5).

Fig. 5. Vue éclatée du Jumo 004.

Premier turboréacteur aéronautique avec des composants en superalliage base nickel.

(Musée national de l’U.S. Air Force, domaine public)

La composition de cet alliage (Fe-30Ni-15Cr-2 Titane(Ti)-0.8Si – 0.7Mn) sera optimisée dans les années 1950 par l’International Nickel Company aux États-Unis pour développer l’A286, fondement d’une famille d’alliages base Fe-Ni encore utilisée aujourd’hui.

Pour les applications à haute température des moteurs, les alliages de cobalt (Co), connus depuis le début du siècle (systèmes Co-Cr-Tungstène (W)) pour leurs bonnes propriétés tribologiques13 présentaient des solutions intéressantes14 grâce à une résistance mécanique à chaud supérieure à celle des aciers. En particulier, la nuance HS31 (Co-25Cr – 10Ni -7W – jusqu’à 2 Fe et 1 Mn) de la société américaine Haynes, dérivée du Vitellium utilisé en dentisterie (fabrication de couronnes) trouvait des applications dans les parties chaudes, alliant également une bonne résistance contre la corrosion, propriété connue des alliages de cobalt en général riches en chrome15. Néanmoins, l’augmentation des performances des moteurs est associée à des températures qui s’accroissent encore et dépassent 700 °C, ce qui a rapidement nécessité d’autres alliages résistant à plus haute température que les alliages de cobalt : ceux-ci ne présentent pas en effet la particularité des alliages de nickel pour ce qui est du mode de durcissement à chaud et ne contiennent pas de composés équivalents aux phases Ni3Al précipitées.

L’Essor des superalliages au cours de la Seconde Guerre mondiale

Dès la fin des années 1930, de nombreux travaux en Angleterre et aux États-Unis16 se sont multipliés pour répondre aux demandes des forces aériennes alliées en regard de l’Allemagne qui était aussi très active dans le domaine. Les premiers avions à réaction de série sont en effet les chasseurs bombardiers allemands Messerschmitt Me262 (fig. 6) en service en 1944, motorisés par des Jumo 004.

Fig. 6. Chasseur bombardier allemand Messerschmidt 262.

Premier avion à réaction produit en série.

(Musée national de l’U.S. Air Force, domaine public)

Ces turboréacteurs ont cependant des durées de vie limitées à quelques heures seulement, faute de matériaux capables de supporter des températures de plus en plus élevées pour des pièces très chargées. La rareté de métaux tels Ni, Ti, Co ou Molybdène (Mo) en Allemagne et l’impossibilité d’en importer à cette époque ont obligé à recourir à la fabrication des pièces chaudes en acier, inadapté pour ces applications, ce qui a considérablement réduit leur durabilité17.

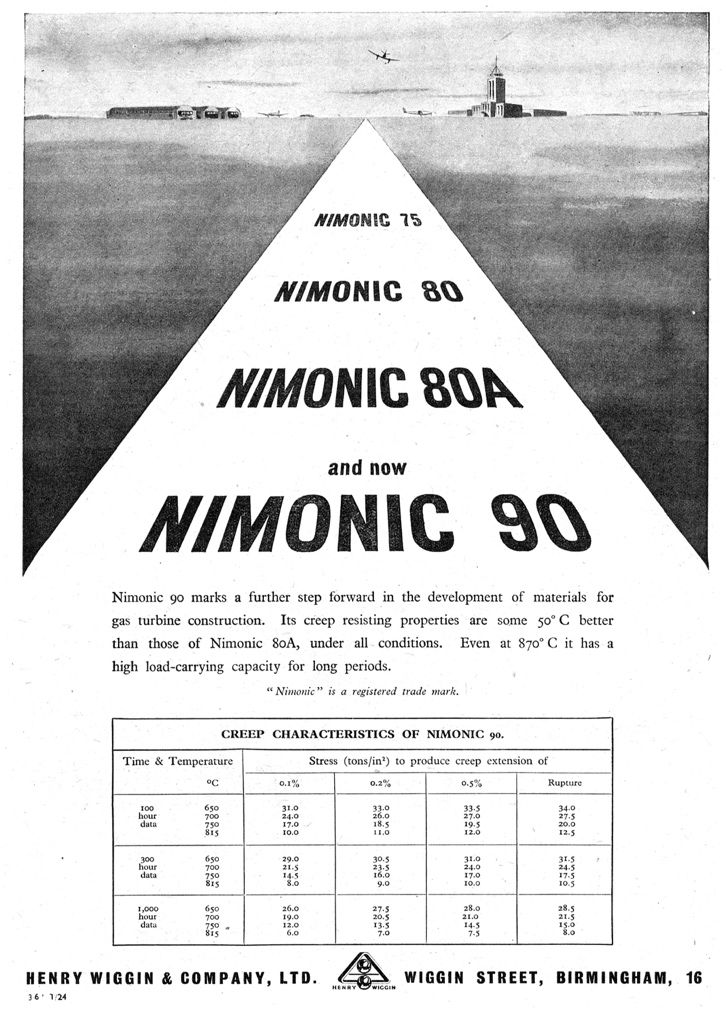

De son côté, la société Wiggin en Angleterre optimise une nuance de la famille NiCr18 avec le Nimonic 80 (Ni-20Cr-2Ti-1Al-jusqu’à 3Fe, 1Si et 1 Mn) ce qui permet de l’introduire dans le moteur Goblin De Havilland dès 1942 et de satisfaire ainsi la demande d’augmentation de température. Cet alliage de composition encore simple présentait une résistance à rupture en traction à 500 °C de 1000 MPa : un véritable record pour l’époque ! La famille d’alliages Nimonic sera ensuite largement déclinée dès les années 1950 (fig. 7) et constitue le fondement de nombreux superalliages encore utilisés aujourd’hui, en particulier la famille des Hastelloy aux nombreuses applications pour l’industrie aéronautique mais aussi chimique.

Fig. 7. Les alliages Nimonic développés par la société anglaise Wiggin pour l’Aéronautique.

(Flight, 25 janvier 1951, http://www.aviationancestry.co.uk/)

Le fantastique développement des superalliages durant les Trente Glorieuses (1950-1980)

La métallurgie sous vide, dont les principes figurent dans des brevets allemands19 dès 1917, a été introduite au niveau industriel en 1952 par Falih Darmara aux États-Unis20 pour d’abord répondre à la demande d’aciers spéciaux destinés à l’industrie nucléaire qui commence à se développer très fortement.

Le principe est d’effectuer les fusions d’alliage sous vide et non sous air, procédé utilisé jusque-là puisque naturellement plus simple à mettre en œuvre. Cela permet d’éviter des réactions chimiques avec l’oxygène et l’azote de l’air, donc la précipitation d’oxydes et de nitrures. L’industrie aéronautique sera l’autre grande bénéficiaire de cette avancée technologique pour les aciers mais surtout pour les superalliages base nickel21 dont les premières nuances sont élaborées avec ces techniques en 1955. Cela conduit à améliorer sensiblement les alliages par introduction d’un plus grand nombre d’éléments chimiques, souvent réactifs avec l’oxygène (cas de l’aluminium par exemple, indispensable pour le durcissement Ni3Al) ou l’azote, ce qui interdit la métallurgie à l’air. La métallurgie sous vide se généralisera ensuite en Europe et à travers le monde pour devenir le standard pour un grand nombre d’alliages. L’addition de nombreux éléments réfractaires22 comme le Mo, le W, le niobium (Nb), le tantale (Ta) puis plus tard le rhénium (Re) permet de mettre au point de nombreuses nuances plus résistantes à chaud. Les compositions des superalliages deviennent de plus en plus complexes et ils comprennent de plus en plus d’éléments chimiques qui peuvent interagir entre eux.

D’autres éléments comme le hafnium (Hf) ou le zirconium (Zr) sont aussi intéressants car ils ont un effet bénéfique sur la résistance des joints de grains23. La compréhension des mécanismes de durcissement de ces alliages24 par précipitation de la phase γ (identifiée en 1951 comme étant un composé associant Ni et Al selon un arrangement atomique particulier) conduit peu à peu à orienter le développement de deux grandes familles de superalliages base nickel25. En effet les nuances contenant un fort volume de phase durcissante (plus de 60 %) ont une composition chimique qui les rend trop résistantes à chaud pour pouvoir être déformées classiquement afin d’assurer leur mise en forme (forgeage, laminage, estampage…). En conséquence, elles ne peuvent être mises en œuvre que par coulée de métal liquide et solidification dans un moule de géométrie proche de la pièce finale, c’est-à-dire par voie fonderie. Elles ont par ailleurs une résistance modérée à moyenne (< 750 °C) et basse température où d’autres mécanismes de durcissement que les précipités γ interviennent, en particulier l’écrouissage. Au contraire, les alliages ayant une teneur en phase durcissante inférieure à 50 % pourront être déformés à chaud (au-delà de 950 °C), ce qui permettra de leur donner une forme se rapprochant de la pièce finale et leur conférera de plus une très bonne résistance mécanique à basse et moyenne température (jusqu’à 750 °C) grâce à l’écrouissage introduit lors de la déformation.

Il va donc être mis au point des nuances pour fonderie destinées aux pièces des turboréacteurs les plus sollicitées thermiquement, en particulier les aubes de turbine qui sont directement en contact avec les gaz chauds, et des nuances pour forgeage destinées aux pièces les plus chargées mécaniquement à des niveaux de température moins élevés, ce qui recouvre l’ensemble des disques26. Des pièces structurales chaudes, comme les carters, sont aussi fabriquées en superalliage, forgé ou coulé. Dans les années 1950-1960, les travaux sur les superalliages base Ni sont principalement menés aux États-Unis et en Grande-Bretagne. Des sociétés métallurgiques en font leur renommée et laisseront les noms de marque à des alliages toujours identifiés sous ces appellations aujourd’hui : « INCO » pour International Nickel Company, « Nimonic » pour Wiggin déjà citées, « MarM » pour Martin Marietta, « Udimet » pour Special Metals et « Hastelloy » pour Haynes27. Cette vague de développement de matériaux aux propriétés toujours plus ambitieuses est aussi jalonnée d’écueils28, voire d’échecs, tant il est délicat d’associer une douzaine d’éléments chimiques qui peuvent interagir ensemble. Apparaissent ainsi des difficultés d’ordre stratégique, économique (pénurie de cobalt par exemple, ou rareté et coût très élevé de certains métaux réfractaires comme le tantale…) mais aussi d’ordre métallurgique. Deux exemples : l’addition d’éléments en plus grand nombre peut générer la précipitation de composés fragiles très néfastes à la tenue mécanique de l’alliage ; la réduction de la teneur en chrome qui permet d’augmenter la résistance mécanique à très haute température, s’accompagne d’une chute importante de la résistance contre la corrosion. Dans tous les cas, des solutions ont été trouvées au fur et à mesure que la connaissance de ces matériaux se développait et ces points durs ont certainement contribué à l’essor sans précédent de ces alliages.

La dénomination « superalliages » pour les alliages à base de nickel29 est apparue au milieu des années 1940 (superalloy aux États-Unis). De nombreux métallurgistes ont laissé leurs noms associés à la découverte de nouvelles compositions30. L’un des plus célèbres est sans doute Clarence Bieber, de l’International Nickel Company, INCO, qui peut revendiquer une douzaine d’alliages utilisés industriellement et brevetés entre 1944 et 197131. Mais il est pertinent d’en citer plus particulièrement deux qui sont en quelque sorte les « pères » des alliages considérés comme fondateurs sur le plan industriel, c’est à dire le Waspaloy et l’INCO718.

Les deux superalliages « fondateurs » : le Waspaloy et l’INCO718

Le premier a été breveté en 1960 par Rudolf Thielemann, ingénieur chez Pratt and Whitney (PW). C’est un alliage de composition simple (NC20K14) dérivé des Nimonic (Ni-20Cr – 14Co – 4Mo-3Ti – 1.5Al) étudié par Thielemann, qui travaillait alors chez General Electric (GE), dès la fin des années 194032. Il est testé sur le moteur PW « Wasp » (la guêpe) d’où il tirera ensuite son nom. Il est durci classiquement par précipités γ (Ni3Al, Ti) et on considère qu’il est à la base du développement de beaucoup de nuances comme le René 41 de GE, l’Udimet 720, l’Hastelloy C263 et bien d’autres33.

Le second a été mis au point par Herbert Eiselstein34 qui travaillait chez Hungtington (racheté ensuite par l’International Nickel Company). Il constitue une voie originale par rapport aux superalliages traditionnels de type Waspaloy puisque sa teneur significative en Nb (environ 5 %) lui confère un mode de durcissement par précipitation de γ (Ni3Nb) et non par γ. Il sera lui aussi la base de nombreux développements (INCO 625, René 220, PWA 1473…) et demeure encore aujourd’hui de loin le superalliage le plus utilisé dans l’industrie des turbomachines aéronautiques, en raison d’une plus grande souplesse de mise en œuvre que la famille concurrente35. En effet, la phase durcissante γ précipite plus lentement que la phase γ qui apparait quasi instantanément au refroidissement, ce qui permet une mise en œuvre à chaud beaucoup plus facile, que ce soit pour le forgeage, le soudage ou les traitements thermiques. Par ailleurs la phase γ est sensiblement plus efficace en termes de durcissement que γ parce qu’il est plus difficile de la déformer, cela demandant une plus forte contrainte. La conséquence est que l’INCO 718 peut être optimisé par traitements thermomécaniques pour obtenir la meilleure microstructure granulaire. En fonction de ces traitements, il peut présenter une résistance mécanique inégalée, supérieure à celle des superalliages « classiques » durcis par γ36. Toutefois, la température d’utilisation constitue une limitation pour cet alliage : la phase γ est instable dès 600 °C, donc l’alliage voit sa résistance mécanique chuter au-delà de cette température. Par conséquent, le recours aux superalliages durcis par γ devient incontournable.

Ces deux superalliages « fondateurs » marquent le début du large déploiement des alliages de nickel dans les moteurs d’avions à partir de 1960, d’abord aux États-Unis puis en Europe.

Applications industrielles chez les motoristes aéronautiques

Les motoristes américains GE et PW sont les premiers à introduire ces superalliages industriels sur des turboréacteurs pour avions militaires puis ultérieurement pour avions civils. Le J79 destiné au chasseur F104 et au bombardier B58, puis la version plus puissante J93 de GE comportent des pièces en A286, Udimet 500 et 700 et surtout René 41. PW de son côté met en œuvre beaucoup d’INCO 718 sur son J58 qui motorise le supersonique SR71 puis sur le JT3, turboréacteur civil pour le Boeing 707. Au Royaume-Uni, la société De Havilland fait voler le premier avion de ligne à réaction en 1952, le Comet DH106, motorisé par des turboréacteurs Ghost avec des aubes de turbine en Nimonic 90 (fig. 8).

Fig. 8 : Le moteur Ghost contient des pièces en superalliage Nimonic 90 de la société Wiggin.

Il motorise le Comet DH106, premier avion à réaction en utilisation commerciale.

(Aeroplane, 2 mai 1952, http://www.aviationancestry.co.uk/)

Les sociétés Armstrong Siddeley et Bristol Aero Engines (rachetées par Rolls Royce) commencent aussi à utiliser les superalliages37. Rolls Royce produit le moteur Avon pour remplacer le Ghost sur le Comet à partir de 1954 : les Nimonic 115 et 263 ainsi que l’IN 738 sont utilisés dans la turbine et la chambre de combustion de l’Avon.

En France, la Snecma produit les moteurs ATAR pour les avions Mirage de Dassault Aviation. Le dernier modèle développé (ATAR 9K50 pour le Mirage F1) de la fin des années 1960 contient les premiers superalliages introduits dans des turboréacteurs en France38 avec l’Hastelloy X (sous forme de tôle) et les alliages de fonderie IN 100 et INCO 713.

1970-1980 : le temps des études de base sur les superalliages

L’accroissement de la résistance mécanique n’apporte pas que des bénéfices à ces alliages39 puisqu’elle s’accompagne en général d’une réduction de la ductilité40 à chaud. Cela a deux conséquences. La première est l’observation de mécanismes d’endommagement41 en service associés à la diminution de la plasticité. Cela va entrainer le développement d’approches mécaniques permettant de prendre en compte ces phénomènes, sur les plans théorique et expérimental. On étudie alors la fatigue oligocyclique42, la fissuration, la mécanique de la rupture, le comportement cyclique, les effets d’interaction avec l’environnement… Par ailleurs, les métallurgistes parviennent à mettre au point des superalliages capables de répondre aux accroissements de température de fonctionnement43, qui s’accélèrent à partir de 1960 et aux demandes de l’aviation commerciale pour des turboréacteurs plus efficaces44. La mise en œuvre de ces matériaux est rendue par ailleurs plus difficile à cause de leur capacité plus limitée de déformation à chaud. La fin des années 1960 connaît une multiplication de nouveaux procédés45. Parmi ceux-ci, deux doivent être signalés comme constituant de véritables sauts technologiques industriels pour les superalliages à partir des années 1970 : la solidification orientée (colonnaire ou monocristalline) appliquée aux aubes de turbine et la métallurgie des poudres pré-alliées pour les disques46.

La solidification orientée, inventée dans son principe par PW dès 196047, permet d’obtenir des aubes dont les grains sont colonnaires suivant l’axe longitudinal de la pièce ce qui permet d’éliminer les joints de grains perpendiculaires à la sollicitation centrifuge, points faibles pour des endommagements en fluage48. Cette technologie sera développée au niveau industriel à la fin des années 196049. Elle est fondée sur un contrôle très strict du front de solidification, lui-même piloté par les gradients thermiques et leurs évolutions spatiale et temporelle. Elle évoluera au milieu des années 1970 par la suppression totale des joints de grains et l’obtention d’une pièce mono-grain, qu’on peut qualifier de monocristalline à l’échelle macroscopique50. Il apparaît alors possible de ne plus introduire d’éléments chimiques ayant pour rôle de renforcer les joints de grains (Zr, bore (B), Hf, carbone (C)). Ces éléments présentent l’inconvénient d’abaisser le point de fusion, ce qui altère en conséquence la résistance à très haute température51.

La métallurgie des poudres (MdP) pré-alliées est aussi introduite par PW au début des années 197052 avec un double objectif. Tout d’abord, il s’agit de pouvoir utiliser des alliages plus résistants à chaud contenant une plus forte quantité de phase γ, donc des alliages non forgeables. D’autre part, on veut mettre en forme des disques par une technologie « près des côtes », ce qui permet d’économiser de la matière et de réduire les phases d’usinage. L’emploi de poudres permet d’atteindre cet objectif. Les poudres de superalliage sont élaborées par solidification en fines particules solides d’un jet d’alliage liquide sous un flux de gaz neutre (opération d’atomisation gazeuse) puis densifiées par compaction isostatique à chaud (CIC)53 dans une enceinte à haute température sous forte pression. PW utilise en premier lieu un alliage de fonderie pour aubes de turbine, l’IN 100, sur des disques du moteur F100 qui motorise le chasseur F15 en 1974. Le laboratoire de l’USAF étudie de son côté des nuances avancées qui restent expérimentales puis GE met au point le René 95 qu’il met en œuvre sur le F101 pour le bombardier B1.

« L’Âge d’or » des superalliages : 1980 à 2000

Au cours des deux dernières décennies du xxe siècle, on assiste à une intense activité dans le domaine des superalliages base nickel, principalement pour les applications dans les moteurs aéronautiques et spatiaux, mais aussi dans l’industrie des turbines en général. Les superalliages monocristallins et ceux mis en œuvre par métallurgie de poudres, qui semblent présenter le plus de possibilités de développement, concentrent la grande majorité des programmes.

Pour ce qui concerne les alliages monocristallins, l’objectif demeure d’augmenter les capacités en température. À cet effet, il est ajouté un élément réfractaire très lourd : le rhénium. En quantité limitée (3 %), cet élément a effectivement un effet bénéfique pour accroître la résistance mécanique à très haute température. Cela conduit à une deuxième génération de superalliages monocristallins (Re jusqu’à 3 %) vers 1985, puis à partir de 1995, à une troisième génération (Re de 3 à 6 %) qui restera peu utilisée car les inconvénients finissent par dépasser les avantages.

On assiste à partir des années 1980 à un intense développement de nouveaux alliages visant à accroître la température de fonctionnement des pièces, dans les quelques pays ayant déjà un solide savoir sur les superalliages54. C’est en premier lieu le cas des États-Unis avec les motoristes GE (famille des « René Nx ») et PW (« PW14XY ») qui développent leurs propres alliages, mais aussi avec la NASA qui mène des recherches avancées dont le financement est d’origine militaire et, enfin, avec la société Cannon Muskegon qui lance la famille des CMSX à grand succès, dont le développement se poursuit encore aujourd’hui55. Ces alliages sont d’abord utilisés sur des moteurs militaires. En 1980, PW certifie sa nuance PW 1480, qui est utilisée dans la fabrication du moteur commercial JT956 qui équipe le Boeing 747 et le DC 10 (fig. 9).

Fig. 9. Quadri-réacteur Boeing 747 équipé de PW JT9D, premiers turboréacteurs civils comportant des aubes de turbine en superalliage coulé monocristallin.

(MgW89, 7 juin 2009, Creative Commons Attribution – Partage dans les Mêmes Conditions 3.0 (non transposée))

Au Royaume-Uni, Rolls Royce (RR), avec le concours de ses partenaires universitaires (Oxford, Cambridge, Birmingham, Imperial College…), travaille sur le sujet et met en œuvre le SRR99 sur ses moteurs militaires d’abord (EJ200 pour l’Eurofighter) puis commerciaux (RB211 pour le Boeing 747 et le Lockheed L1011 Tristar). RR utilisera par la suite les alliages de Cannon Muskegon CMSX. En France57, le ministère de la Défense lance en 1980 un vaste programme de recherche de matériaux pour l’Aéronautique (PDNM pour Plan de développement de nouveaux matériaux), dans l’optique de construire un avion de chasse entièrement français, le Rafale. Ce plan comprend un programme « Superalliages monocristallins » sur lequel travaillent la Snecma (aujourd’hui Safran Aircraft Engines), l’Onera, le centre des matériaux de l’École des Mines de Paris et Techphy (aujourd’hui Aubert & Duval). Ces recherches aboutissent à une famille d’alliages « AM » brevetée en 1983 dont l’AM1 qui est toujours utilisé par Safran Aircraft Engines pour les aubes de turbine du moteur M88 qui propulse le Rafale. L’AM2 modifié sera utilisé par Turboméca (aujourd’hui Safran Helicopter Engines) sous la dénomination MC2, ainsi que l’AM3, alliage de plus basse densité. Des études plus fondamentales sur ces matériaux seront ensuite lancées au travers d’un Groupement d’intérêt scientifique (GIS) rassemblant de nouveaux partenaires universitaires (Grenoble, Nancy, Toulouse, Orsay…). Les superalliages monocristallins intéressent alors de plus en plus les fabricants de turbines industrielles et on voit d’autres pays se lancer dans le développement de superalliages monocristallins comme le Japon, via son centre de recherche national NIMS (National institute for materials science), l’Allemagne avec les demandes du motoriste MTU mais aussi du turbinier Siemens, et enfin de façon plus anecdotique, l’Afrique du Sud, qui brevète son propre alliage. On enregistre un grand nombre de brevets de superalliage monocristallin, pas toujours utilisés industriellement, au cours de la période 1980-2000.

Le développement de la métallurgie des poudres de superalliages aurait pu s’arrêter dès 1980. En effet, cette année-là, un des deux réacteurs GE F404 (fig. 10) d’un avion de chasse F18 explose en vol suite à la rupture d’un disque en alliage MdP René 95.

Fig. 10. Turboréacteurs GE F404 du chasseur F18.

(James R. Evans, U.S. Navy, domaine public)

La rupture est attribuée à des fissures de fatigue générées par des inclusions céramiques contenues dans l’alliage. Cet accident a failli remettre en cause toute la voie MdP compte tenu des niveaux de fiabilité requis dans l’Aéronautique, mais les industriels américains, motoristes précités et élaborateurs de poudres, améliorent rapidement la technologie pour la rendre sûre. Cette amélioration est obtenue grâce au tamisage plus fin des poudres, au contrôle plus poussé de la propreté, au filage des poudres qui remplace la compaction isostatique à chaud pour fracturer les inclusions potentielles et, enfin, au forgeage dans la forme finale par voie isotherme (déformation très lente à haute température constante dans une presse hydraulique). La voie Métallurgie des poudres va alors considérablement se développer aux États-Unis et faire aussi progresser les techniques de contrôle non-destructif.

La recherche de nouveaux alliages reste très active chez Pratt and Whitney et chez General Electric, avec le support pour les études de base des laboratoires de l’USAF et de la NASA58. Chaque utilisateur motoriste entend développer et employer à son seul usage ses propres alliages : le René 95 puis le René 88 pour GE, le Gatorized IN100 puis le MERL76 pour PW. En Europe, la technologie MdP est peu étudiée au Royaume-Uni, le motoriste RR n’y croyant guère (mais il en aura besoin plus tard, au milieu des années 1990). En France, le Plan de développement de nouveaux matériaux précité est une excellente occasion de lancer un programme, avec les mêmes acteurs que le programme sur les monocristaux. Cela conduira au dépôt du brevet du N18 en 1986, alliage utilisé pour les disques chauds du M88. Contrairement à la technologie de solidification monocristalline, la métallurgie des poudres va rester confinée à quelques acteurs américains et français concernés par les disques de turboréacteurs qui demeurent les seules applications industrielles, avec un coût beaucoup plus élevé que la voie conventionnelle, dite « métallurgie du lingot ». Elle est donc utilisée pour les moteurs militaires qui sont les plus sévèrement sollicités. La première génération de superalliages MdP comme le N18, le René 95 ou l’IN100 Gatorized59, est dérivée directement des formulations d’alliages de fonderie. Ce sont donc des alliages très chargés en phase γ qui présentent une microstructure à grains fins difficile à faire évoluer par traitement thermique et défavorable pour la résistance en fluage. Ils sont aussi sensibles aux défauts métallurgiques (inclusions) et mécaniques (rayures, impacts). Une deuxième génération est développée à partir de 1985 avec des compositions conduisant à des alliages moins chargés en phase durcissante (45 % contre 55 % pour la précédente génération). Cet allègement est compensé par une matrice γ base Ni renforcée par des éléments réfractaires (Mo, W), ce qui entraîne aussi une augmentation de la densité.

Les turbines des gros moteurs commerciaux pour avions gros porteurs deviennent de plus en plus chaudes et vont nécessiter la mise en œuvre de disques en MdP : à la fin des années 1980, GE introduit le R88 sur le moteur CF6-80 et PW le MERL76 sur les moteurs JT9 et JT10. Ces moteurs propulsent les Boeing 747 et les Mc Donnell Douglas DC10, puis les Airbus A 330. RR a aussi besoin de la MdP pour ses nouveaux moteurs Trent et met au point l’alliage RR1000, qui est un dérivé par la voie poudres de l’U720 classique. On observe qu’il se développe en fait peu de nouvelles nuances MdP dans les années 1990-2000, les efforts se focalisant plutôt sur l’amélioration et la fiabilisation des voies de production et de contrôle, ainsi que sur la modélisation de la gamme de fabrication.

Conclusion et perspectives : les superalliages base nickel au xxie siècle

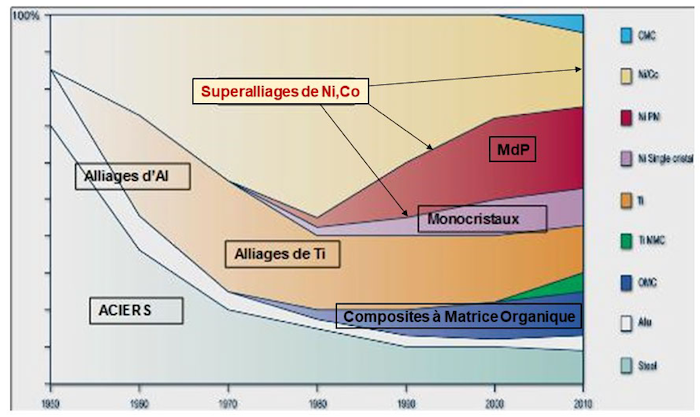

La masse de superalliages à base nickel mise en œuvre dans les turboréacteurs n’a cessé de croître depuis leur introduction au début des années 1950 (fig. 11). Cela s’est fait dans les premiers temps en remplacement des alliages d’aluminium et surtout des aciers beaucoup trop limités par leur incapacité à résister à des températures élevées.

Fig. 11. Évolution de la part des superalliages dans les turboréacteurs.

(Jean-Yves Guédou)

Depuis la fin des années 1970, la part des superalliages base nickel s’est stabilisée autour de 50 % de la masse du moteur, mais on assiste depuis 1980 à une diminution des alliages élaborés par voie conventionnelle au bénéfice des alliages suivant la voie MdP pour les pièces forgées d’une part, et la voie solidification monocristalline pour les aubes coulées d’autre part.

À partir de 2000, on voit apparaître de nouveaux matériaux capables de se substituer à certains superalliages base nickel dans le domaine des très hautes températures : il s’agit de composites à matrice céramique CMC. Néanmoins, le besoin de superalliages base nickel pour structures chaudes demeure très présent60. Cela passe par l’amélioration d’alliages existants ou la mise au point de nouvelles compositions, dans un contexte de plus en plus étroit puisqu’un très grand nombre de compositions ont déjà été explorées et aussi brevetées quand l’intérêt industriel était démontré. Pour aller au-delà de ces compositions, des outils de modélisation métallurgique et mécanique, fondés sur des approches physiques, se sont multipliés depuis une vingtaine d’années et permettent d’explorer des champs de compositions et de traitements encore peu connus61.

Les compositions des superalliages monocristallins ont continué d’évoluer ces dernières années62 avec l’objectif de retarder l’endommagement à haute température, c’est-à-dire d’obtenir des structures dans lesquelles les phases durcissantes se déstabilisent à des températures toujours plus élevées. Les laboratoires de recherche ont pour cela développé et utilisé des modèles permettant de prédire les phases bénéfiques ou néfastes qui précipitent dans les alliages ainsi que leur stabilité en fonction de la température. C’est ainsi qu’on a assisté à l’apparition d’une quatrième génération d’alliages, issue de la troisième mais où une partie du rhénium (Re) était remplacée par le ruthénium (Ru), élément très rare et cher de la famille du platine (Pt).

La course vers la performance absolue s’est malgré tout poursuivie, surtout au Japon, en augmentant les teneurs en Ru (jusqu’à 6 %) et en le substituant à d’autres éléments platinoïdes comme l’iridium (Ir) ou même Pt lui-même (cinquième et sixième générations). On peut ainsi obtenir des alliages qui résistent à des températures extrêmes (1200 °C), au moins sur des durées limitées. Leur comportement en sollicitation cyclée est moins bien connu. En outre, ces alliages présentent des densités supérieures à 9, ce qui est très pénalisant pour des pièces tournantes. Enfin, le coût de la matière première qui intègre ainsi une quantité non négligeable de métaux précieux, est très élevé. Il y a par ailleurs un risque sur l’approvisionnement de ces métaux vu la rareté de leurs minerais dans l’écorce terrestre : la production est et restera donc limitée. Dans ces conditions, aucune exploitation industrielle ne peut être envisagée sans y associer une solution de recyclage très efficace des alliages pour récupérer les éléments rares. Pourtant aucun motoriste ne semble aujourd’hui prêt à s’engager dans cette voie et d’autres solutions sont envisagées. On peut en effet raisonnablement penser que le mode de durcissement, qui fait la spécificité des superalliages base nickel, arrive en limite d’efficacité aux niveaux de température extrême envisagés. Pour aller au-delà, il faudra probablement recourir à d’autres familles de matériaux comme les intermétalliques résistants à haute température, les céramiques structurales ou sous forme de composites précédemment évoqués (aujourd’hui déjà quelque peu présents dans les turboréacteurs militaires).

La problématique des superalliages forgés est un peu différente. Le premier axe de développement depuis une quinzaine d’années a consisté à revisiter les alliages conventionnels, c’est à dire élaborés par voie lingot, qui n’ont guère évolué au-delà de l’Udimet 720, les efforts se portant exclusivement sur la métallurgie des poudres au cours des décennies 1970 à 2000. L’aide de la modélisation a été là aussi précieuse et de nouvelles nuances plus performantes que l’U720 ont été proposées aux États-Unis (René 65 par GE et 718 Plus par ATI Allvac), en France (AD730 par Aubert & Duval), au Japon (TMW4) et en Allemagne (VDM780). Elles doivent permettre dans certains cas d’éviter la Métallurgie des poudres qui reste très onéreuse avec des moyens spécifiques à mettre en œuvre (fabrication et conditionnement des poudres, contrôle, forgeage isotherme). Néanmoins ces alliages ne pourront pas remplacer les alliages MdP si la température requise est trop élevée (750-800 °C).

De nouvelles compositions de poudres sont aussi à l’étude, avec retour à des alliages plus chargés en phase γ (comme ceux de la première génération) tel le René 130 de GE. Est poursuivie en parallèle la recherche de compositions permettant un durcissement supplémentaire par d’autres phases que Ni3Al (γ), comme Ni3Ti (phase dite η), déjà mise en œuvre involontairement dans les années 1930 avec les premiers superalliages allemands (« TiNiDur »). Il faut cependant bien maîtriser les différentes précipitations car cette dernière phase, connue pour être fragile, était jusqu’à présent considérée comme non désirable dans les superalliages et était donc éliminée. Cette voie poursuivie surtout aux États-Unis, n’apporte pas jusqu’à présent de résultats probants permettant d’engager un développement industriel. Il reste toutefois pour les alliages forgés un vaste champ d’investigation et de progrès qui passe par l’optimisation des structures de granulaires via des traitements thermiques et mécaniques couplés au cours de la gamme de transformation : c’est ce qui est désigné sous l’appellation « Ingénierie des joints de grains », dont l’application va par ailleurs bien au-delà des superalliages base nickel (aciers, alliages d’aluminium…).

Enfin, une nouvelle perspective s’offre aux superalliages et plus généralement aux alliages élaborés sous forme de poudres avec l’implantation croissante dans l’Industrie des technologies de fabrication additive63 ou de frittage flash64 (Spark Plasma Sintering) qui vont certainement prendre une place de plus en plus importante et générer de nouvelles approches dans la composition et la fabrication des poudres65. Cette voie de fabrication ne concerne pas que les superalliages base nickel mais ceux-ci comptent pour une bonne part dans les matériaux utilisés par les motoristes aéronautiques qui commencent à mettre en place ce mode de production.